硬质合金数控刀片的生产工艺过程

硬质合金数控刀片是一类最常用的硬质合金产品,是目前金属切削应用最广的工具,市场需求量极大。高性能的产品需要高品质原料以及先进的生产工艺保证。可转位硬质合金数控刀片的生产工艺过程主要包括:粉末生产 - 毛坯压制 - 烧结压坯 -刀片磨削 - 涂层。尤利小编将给您简单介绍硬质合金数控刀片的生产过程。

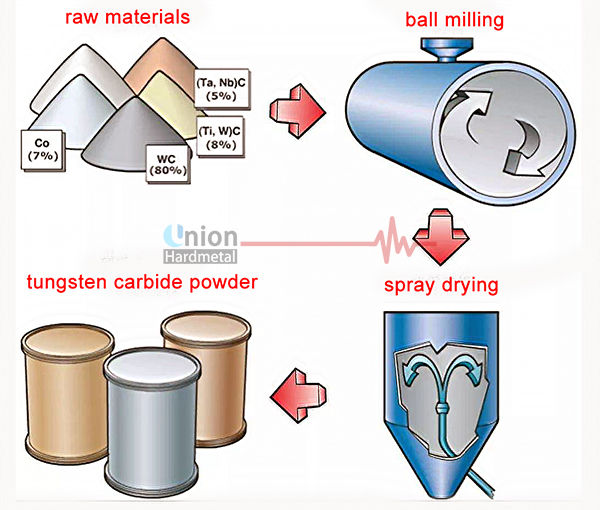

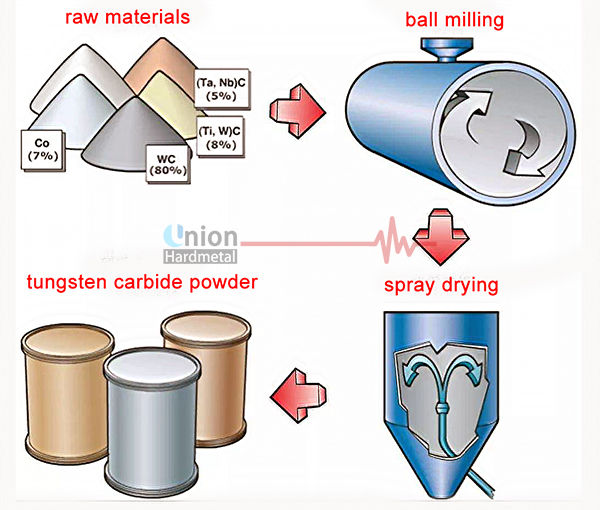

STEP1:粉末生产

将WC、(Ti,W)C、(Ta,Nb)C等碳化物和粘结剂Co粉按配方混合,经球磨形成硬质合金混合料。用于后续硬质合金刀片毛坯的压制。

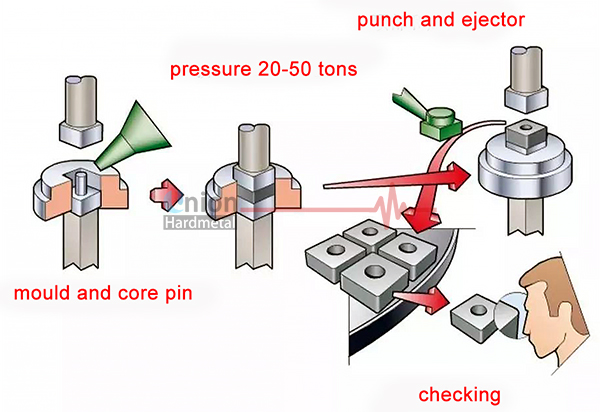

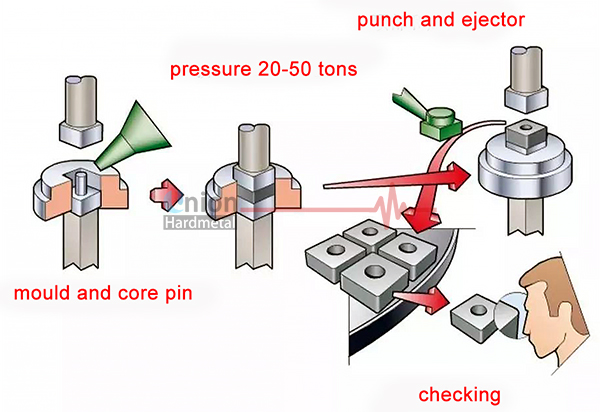

STEP2:毛坯压制

根据硬质合金数控刀片设计冲压模具,冲压模具通常有模体、上冲头、顶出器、芯杆组成。经压机(Dorst压机等)将硬质合金混合料通过模具型腔压制成生坯。压机的压力可达20-50吨。

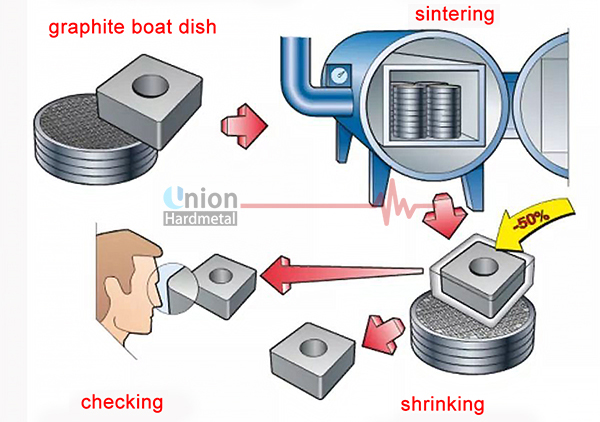

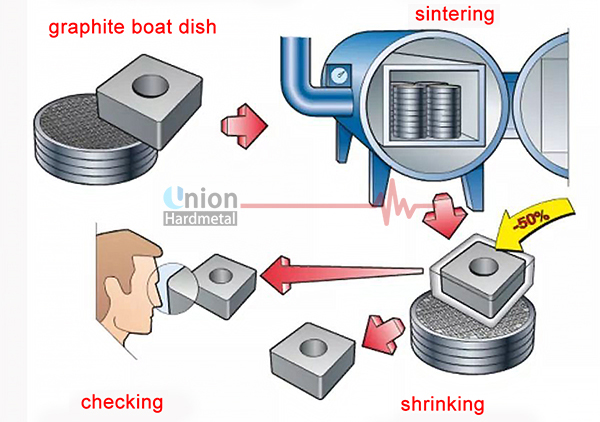

STEP3:烧结压坯

将压制生坯置于舟皿中在烧结炉中热等静压烧结,其中的Co相熔化起到粘结碳化物的作用,同时压坯按照收缩系数收缩至设计的尺寸,得到硬质合金数控刀片毛坯。

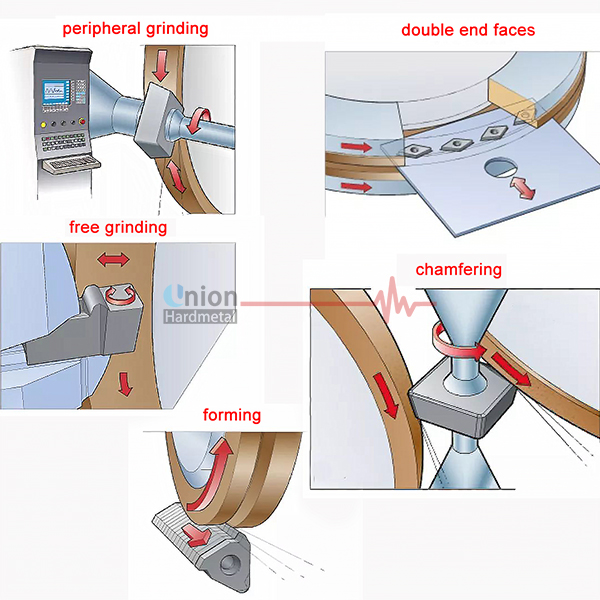

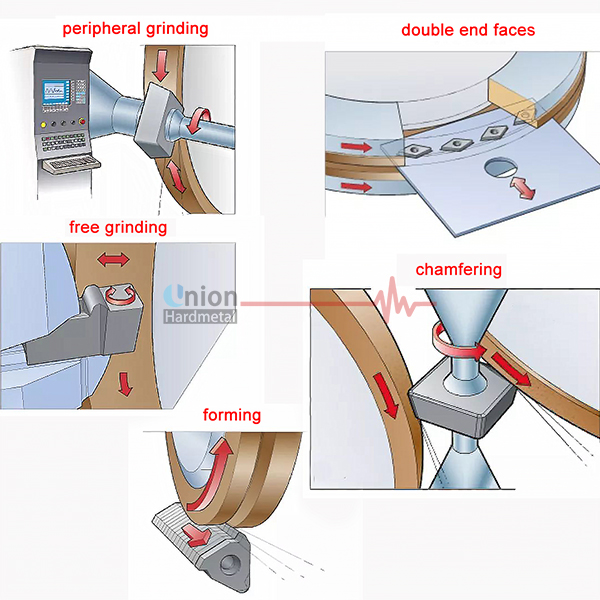

STEP4:刀片磨削

采用金刚石砂轮将数控刀片毛坯进行磨削得到刀片产品尺寸。数控刀片磨削工序中通常有双端面磨削、周边磨削、万能磨削、成型磨削以及倒角或负倒棱磨削。

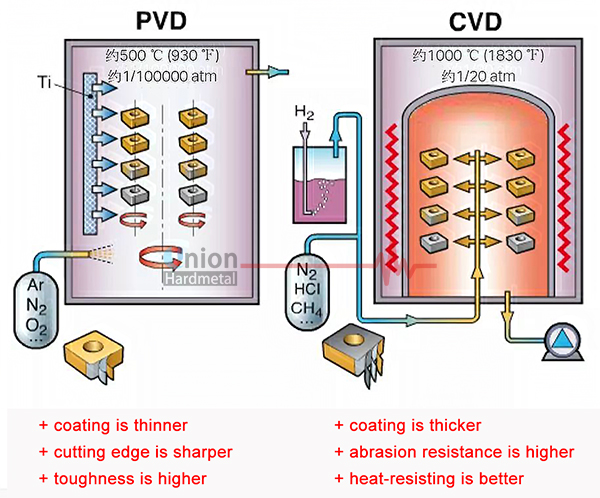

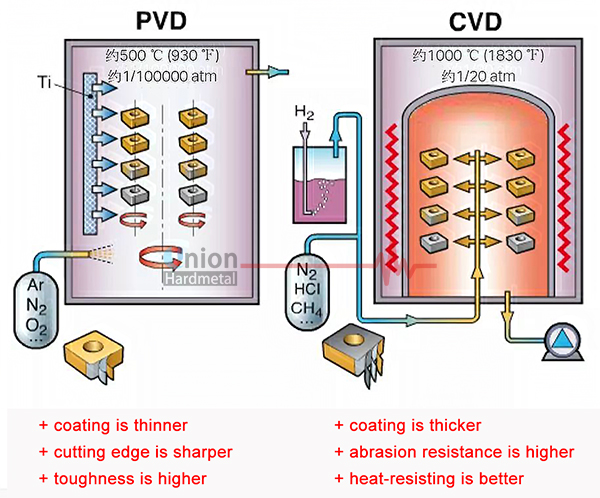

STEP5:刀片涂层

为提高刀片的耐磨性、耐热性,提高刀片的使用寿命,需进行涂层处理。涂层主要有化学气相沉积(CVD)和物理气相沉积(PVD)。CVD气相沉积法涂层物质为TiC,使硬质合金刀具耐用度提高1-3倍。涂层厚,刃口钝,利于提高速度寿命。PVD物理气相沉积法涂层物质为TiN、TiAlN和Ti(C,N),使硬质合金刀具耐用度提高2-10倍,涂层薄,刃口锋利,利于降低切削力。

CVD涂层厚度更厚,耐磨性更高,耐热性更好;而PVD涂层更薄,切削刃更锋利,韧性更高。